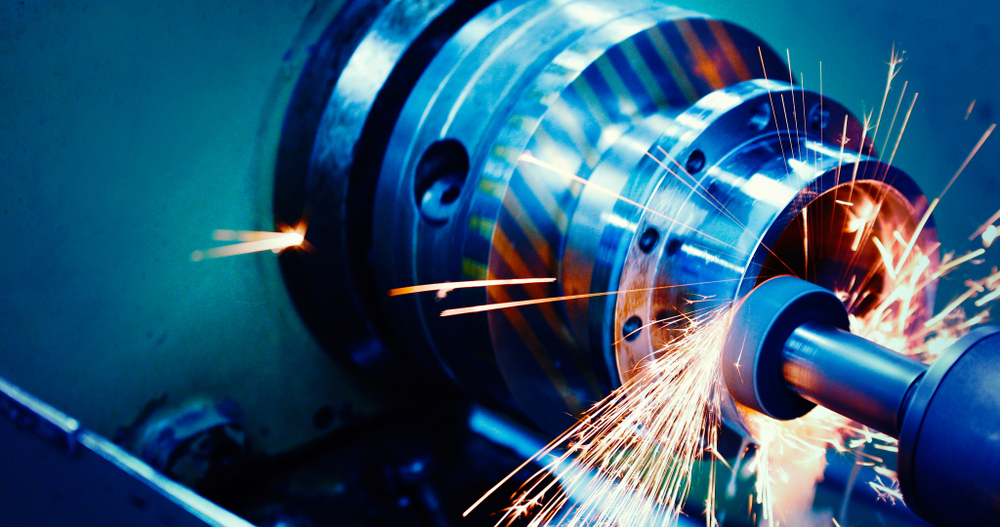

Le processus métallurgique se divise en 3 grandes parties. La phase primaire comporte l’extraction minière du métal. La phase secondaire affine les caractéristiques et propriétés chimiques du métal. Puis le formage en chaudronnerie pour souder les pièces.

Assembler des métaux : les alliages

Les pièces métalliques proviennent d’un assemblage permanent de métaux purs, qui permettent de durcir leurs caractéristiques mécaniques. Ces alliages peuvent mélanger plusieurs métaux selon les propriétés recherchées.

Voici les principaux alliages utilisés dans l’industrie :

- Les alliages de cuivre, ou cupro-alliage sont à teneur majoritaire en cuivre. Ils sont très résistants à la corrosion, utilisés pour la tuyauterie industrielle. Les plus grandes familles sont les laitons (cuivre-zinc), les bronzes (cuivre-étain), les cupro-nickel, etc ;

- Les industries de la fonderie recyclent des métaux ferreux et non-ferreux de différents secteurs. Ces déchets recyclés sont exploitables dans l’industrie sidérurgique ;

- L’antimoine est ajoutée aux alliages antifriction à base de plomb, d’étain et de cadnium. L’antimoine est notamment ajoutée au plomb dans les batteries d’accumulateurs ;

- Les amalgames désignent les alliages qui se forment sans chauffage. Ils sont composés majoritairement de mercure et d’un autre métal, comme de l’or. Ne fonctionne pas avec le fer, le tantale ou le tungstène.

- Les alliages d’aluminium, résistants à la corrosion, mais qui ont un impact environnement négatif;

- Les alliages dits molybdènes sont composés de chrome et de nickel. Ces aciers ont une résistance mécanique en traction et ténacité très importante. Ils sont utilisés pour leur robustesse aux chocs et à l’usure.

Ces différents alliages sont par nature facilement transformables grâce à certains procédés industriels. Ce sont des opérations de formage qui donnent le produit semi-fini.

Ainsi, pour fabriquer des tôles ondulées, ou des profilés, c’est la technique du laminage qui est utilisée. Ce procédé réduit l’épaisseur de lingots de métal en les chauffants pour leur donner une longueur de plusieurs centaines de mètres ! De plus, le laminage améliore les caractéristiques du métal en homogénéisant sa composition, et donc sa résistance. Le laminage permet notamment de créer des rails de chemin de fer.

Pour mouler des implants dentaires ou couler de l’acier en continu, c’est le processus de la solidification qui est utilisé. C’est l’opération au cours de laquelle la température de fusion du métal est atteinte, passant de l’état liquide à solide. L’alliage de différents métaux permet au métal de conserver ses propriétés mécaniques et d’améliorer d’autres caractéristiques, comme la coulabilité. Le recuit de normalisation est quasiment systématique sur les pièces en acier moulé, afin d’éliminer la ferrite qui a pu se former lors de la solidification.

Pour renforcer la résistance à la corrosion, des traitements chimiques sont utilisés. La passivation agit sur les alliages de zinc pour renforcer leur résistance contre la corrosion. L’inconvénient est le composant chrome hexavalent qui est toxique et cancérigène. La passivation peut s’effectuer avec d’autres composants chimiques, lui permettant d’être autorisé, notamment dans l’Union Européenne.

Souder des métaux en chaudronnerie

Il existe différentes techniques pour assembler des métaux : la soudure, ou le brasage. La soudure permet d’assembler deux pièces issues du même alliage. Lorsque que des pièces de métaux différents doivent être assemblées, la brasure est utilisée.

Concernant le soudage, il y a différentes manières de souder :

- Au chalumeau oxygène-acétylène ou oxyacétylénique. Cette soudure permet d’éviter l’oxydation des pièces sur la surface de soudure. Il faut se munir d’une pâte à souder et de baguettes ;

- Le soudage à l’arc, nécessitant un poste à souder (voir ci-dessous), une électrode à soudure, ou du fil à souder ou des baguettes à souder ;

- La soudure eutectique, permettant de souder de la fonte ;

- A la lampe à souder, qui est la seule technique de soudage exposant les matériaux à une flamme directe.

Le soudage à l’électrode enrobée, ou à la baguette, est le mode de soudage le plus répandu. L’électrode enrobée est composée d’une âme métallique et d’un enrobage dont les composants sont sélectionnés en fonction du métal à souder.

En chaudronnerie industrielle, la soudure à l’arc nécessite un poste à souder à l’arc, un poste à souder MIG-MAG ou Tig.

Il faut noter que l’apport d’un flux décapant à soudure est indispensable dans le métal d’apport sous forme de fils à soudure ou de baguettes enrobées. Toutefois, il n’est pas obligatoire pour le soudage électrique.

Contrairement au soudage, le brasage permet d’assembler deux pièces métalliques par capillarité. La température du métal d’apport (baguette ou fil à soudure) est inférieure à celle des pièces à associer.

La brasure tendre permet d’associer presque tous les métaux d’alliages à base d’étain. La brasure forte s’applique sur des alliages composés de cuivre, mais ne peut pas assembler les métaux en zinc, plomb et étain.

La différence entre ces deux modes de brasures réside dans le point de fusion du métal d’apport. La brasure forte provoque la fusion du métal à haute température.

Il y a deux grandes familles de brasures fortes, cuivre / phosphore pour assembler des métaux cuivreux (laiton) ou argent.

Les métaux chauffés peuvent subir des dilatations et déformations après assemblages. Les chaudronnniers vérifient constamment ces problèmes qui peuvent provoquer la refonte complète de la pièce dans des secteurs comme l’aéronautique.

Assemblage des métaux : le boulonnage

Enfin, l’emboîtement des métaux est effectué sur des charpentes métalliques à l’aide de procédés de rivetage et de boulonnage.

Le perçage des pièces de tôles ou de sections permet l’insertion de boulons pour fixer les pièces entre elles.

Ces systèmes de fixation ne protègent pas aussi bien de la corrosion et de l’usure les pièces mais sont beaucoup plus rapides et économiques.